PDCAは古くて意味がない? 古いとされる理由や、新たに注目されるOODAについて

長年、目標達成や作業の効率化に有効とされてきたPDCA(サイクル)。

しかし、現在ではツールの発達や手法の多様化、社会の変化によって、PDCAには問題点も指摘されるようにもなりました。

実際に、昔ながらの感覚でPDCAを活用すると、かえって思考や業務がチグハグになるといったリスクがあります。

そこで今回は7,000社以上の効率化やPDCAセミナーを行なってきた弊社が、なぜPDCAが古いと言われるのか、また、その改善方法や代替手段も合わせてご紹介します。

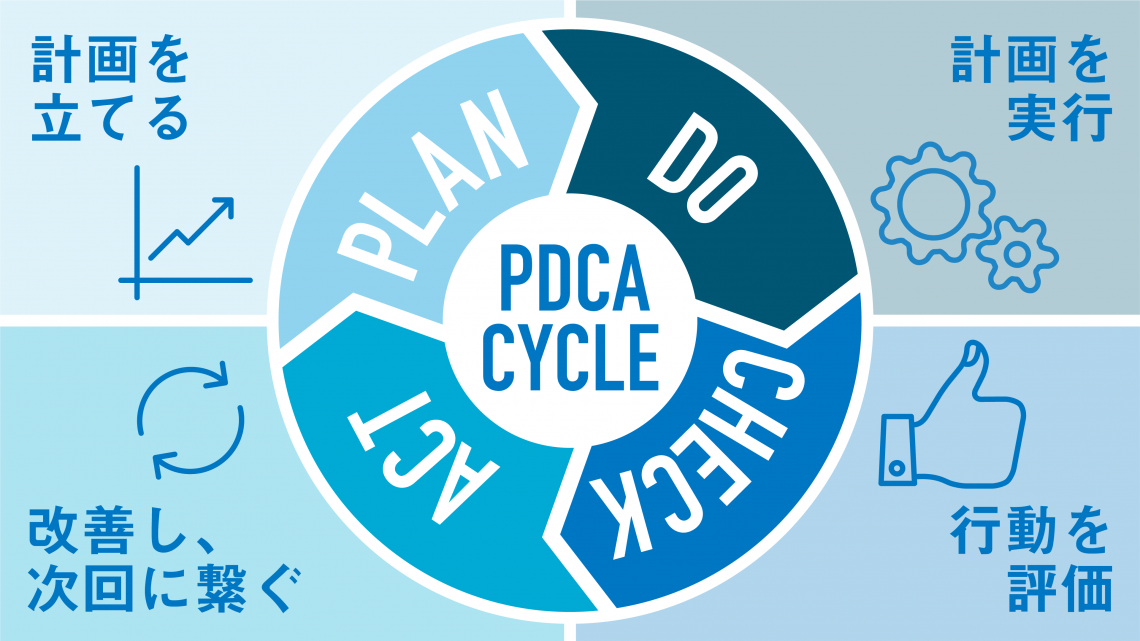

PDCAとは?

PDCAの概要

まずはPDCAサイクルの基本を見直していきましょう。

PDCAとは「Plan(計画)」、「Do(実行)」、「Check(評価)」、「Action(改善)」の頭文字をとったもので、業務の効率化を目指す方法のひとつです。

日本では1990年代後半からよく使われるようになった方法で、今日に至るまで、ビジネスシーンに限らずさまざまな場所で活用されています。

PDCAのより詳しい概要や、メリット・デメリットに関しては、以下の記事に詳しく記載しておりますので、こちらをご参照ください。

PDCAが古いと言われている理由

なぜPDCAは古いと言われているのでしょうか?

理由は、以下の2つにあります。

スピードと柔軟性にかける

PDCAはスピードと柔軟性に欠けやすいという問題があります。

基本的に、PDCAは要素を少しずつ変えて、結果の積み重ねで目的を達成しようという手法だからです。

しかし、現代はいわゆるVUCA時代と言われるように、先行き不透明で変化も激しい時代です。

前提や常識が変わり続けるなかで、外部環境の変化を想定せずに少しずつ正解に近づこうとするPDCAでは、成果を出せない恐れがあります。

スピードと柔軟性を持たせつつ、なんらかの目標や課題を手探りしながら達成していく必要があるなら、後述するOODAを採用すると良いでしょう。

また、マネジメントや営業戦略などにPDCAを使っていたなら、各分野を見直すとより成果につながる可能性があります。

詳しくは以下の記事が参考になります。

イノベーションが生まれにくい

PDCAサイクルは、もともと製造の品質改善の手法であり、最適な数値やアプローチを探っていくのに長けています。

そのため、既存の業務とは相性が良い一方で、イノベーションを生む必要のあるスピード感の早い新規の事業などとは相性が悪い傾向にあります。

既存製品に似た新商品を既存顧客に訴求する場合や、製造コストを落とす方法を模索するなら、PDCAを使うと良いでしょう。

使えるデータや前例があり、有効な仮説や計画を立てられるなら、PDCAは成果を出していけるからです。

一方で、参入したことのない市場に挑戦する場合や、まったく新しい商品を未知のターゲットに売る場合などでも、OODAなどの手法を使う方が適しています。

新たに注目を浴びる「OODAループ」とは? PDCAとの違い

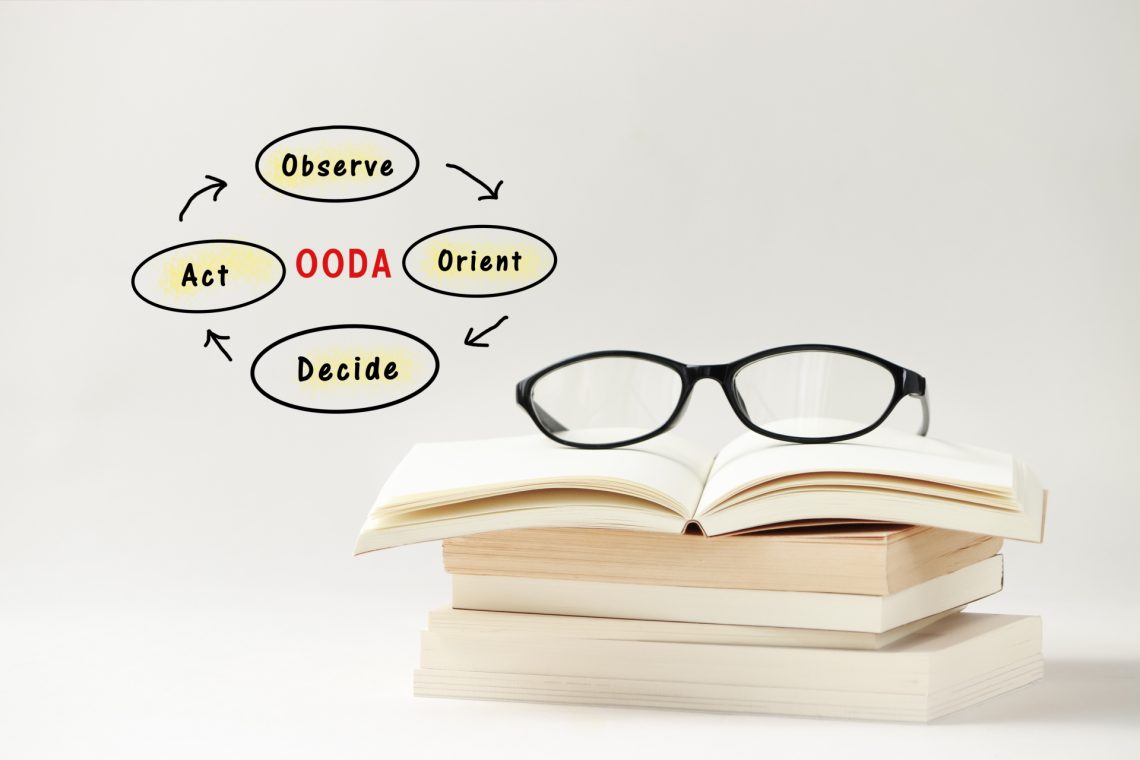

近年、PDCAに代わる新たなフレームワークとして注目を集めるのが「OODAループ」です。

OODAループとはどのような意味と役割を担うのか、注目を浴びる理由とあわせて解説します。

OODA(ウーダ)ループとは

「OODA」とは、「Observe (観察)」、「Orient (状況判断/方向づけ)」、 「Decide(意思決定)」、「Act (行動)」の4つの英単語の頭文字で、アメリカの米国空軍パイロット“ジョン・ボイド大佐”が提唱した意思決定方法です。

PDCAとの大きな違い

PDCAはもともと、工場などの生産性を高めるために作られたフレームワークのため、工場での生産速度や生産効率といった課題改善を図るのに最適と言われています。

しかし、昨今のビジネス環境、工程が明確に明文化されていない作業や目標に対しては、あまり効果的な手法とは言えません。

一方、OODAは、戦場というあらゆる状況や要素が不明確な環境で培われた、機動性あるメソッドです。

そのため、現状の中から最適を自身で判断し、即座に行動に移していくことを目的としています。

その点で、PDCAとOODAの柔軟性には違いがあると言えます。

なお、PDCAとOODAのどちらを採用するのが良いか判断がつかない場合は、以下の記事が参考になります。

PDCA・OODAを適切に使い、生産性をあげよう

業務の効率化や生産性を高めるためには、PDCAサイクルというメソッドは必要不可欠と言えます。

しかし、押さえるべきポイントや成功する要因、問題点を正しく理解せず活用してしまうと、かえって業務効率が低下したり、メソッド自体の形骸化につながる恐れがあります。

そのため、PDCAサイクルを業務に導入する際は、問題点やポイントを把握して活用するのが重要です。

また、成果をあげるにはPDCAの導入に注力するだけでなく、SFAなどのツールを導入したり、OODAなどとの使い分けも必要となるでしょう。

それぞれが適切な領域を見極め、部署・個人の成果を向上させられるようにしましょう。